これはSCOTTのカーボンバイクの物語です。カーボンはハイパフォーマンスバイクの為の最高素材です。

しかし、そのカーボンもエンジニアリング無しでは何の役にも立ちません。

全てのプラットフォームやディティールはあらゆる戦略的プランにより検討された結果、生み出されました。

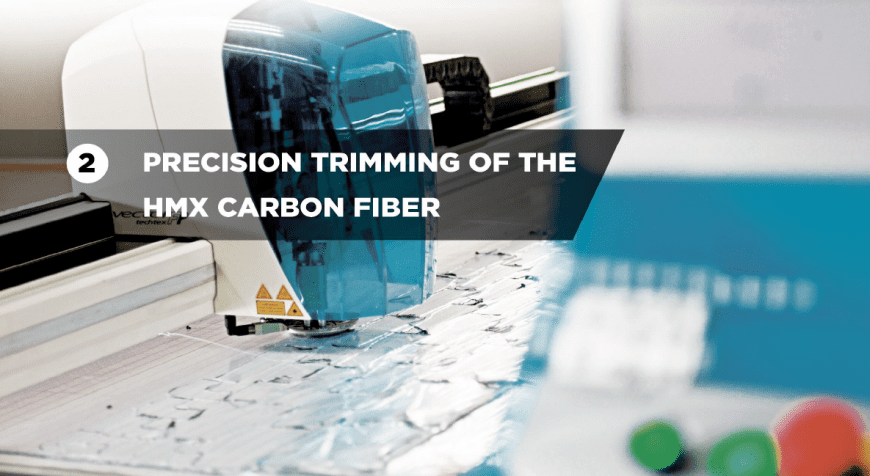

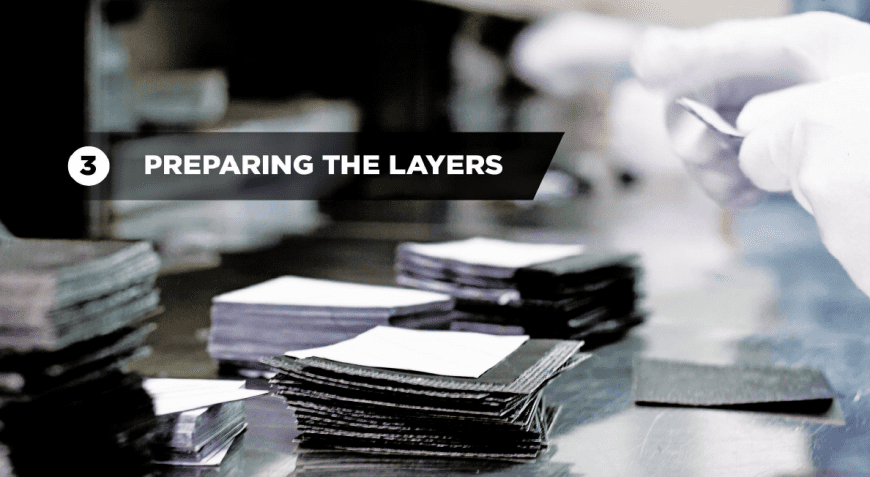

SCOTTのカーボンフレーム1本には、実は400ピース程のカーボンクロスが採用されています。

カーボンは、編み方ひとつでも全く違うものになります。そこで、スコットは他社に無い5つの角度に編み込む方法を開発し取り入れています。

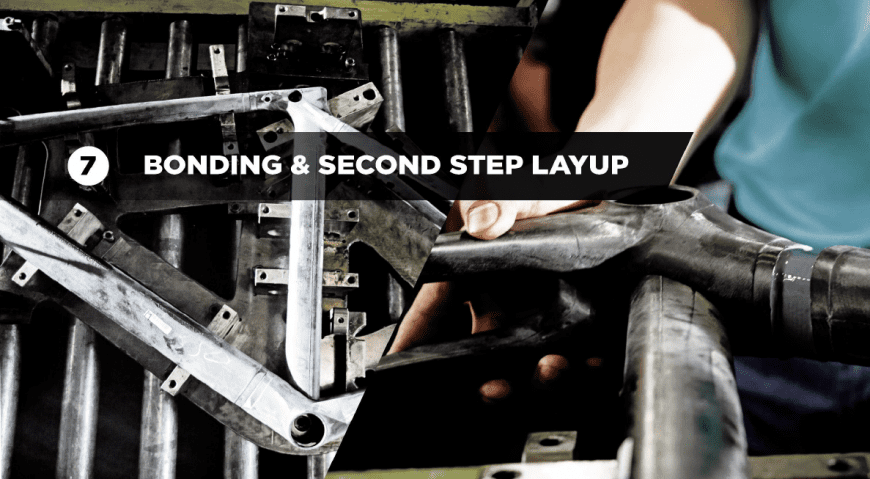

CARBON EXPERTSのエンジニアにより異なる強度の繊維をブレンドし、いくつもの積層されたカーボンクロスをそれぞれのバイク特性に合わせて自在に組み上げた末に1本のフレーム形状となります。

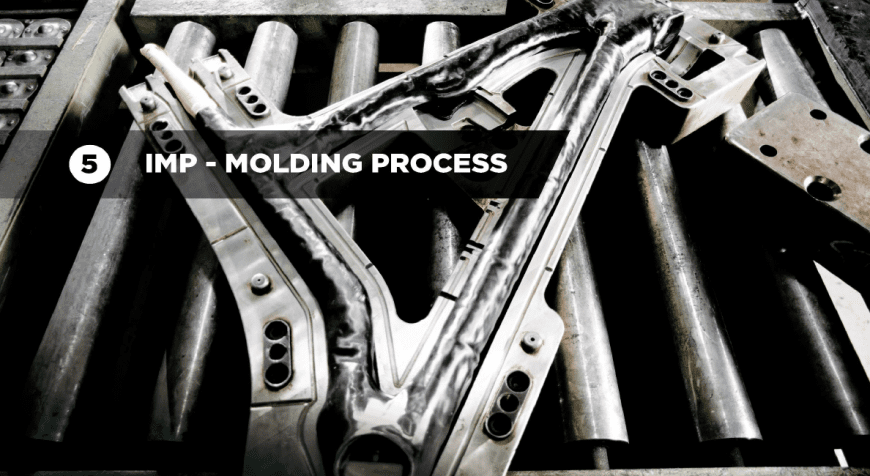

そして、さらにSCOTTが独自に開発した技術であるIMP(総合モールド工程)で形成される事で、SCOTTのより強く美しいバイクが完成します。

選手が使用するバイクのシートステーに付いている「TTC」ロゴは2005年に設立されたカーボンフレームのファクトリーである Ten-Tech-Composit 社を表しています。

SCOTTカーボンフレームの多くは、TTCで生産されています。

TTCは常に最先端のカーボン素材を生み出す東レ社と、共同技術開発を行うSCOTTのエンジニアリング、そしてカーボン成型技術のエキスパートである台湾企業が集結して設立された合弁会社です。

TTCは常に最先端のカーボン素材を生み出す東レ社と、共同技術開発を行うSCOTTのエンジニアリング、そしてカーボン成型技術のエキスパートである台湾企業が集結して設立された合弁会社です。

このファクトリーは、SCOTT製品のみ製造される完全にクローズドされた環境として誕生しました。

その後、まさに門外不出のエンジニア達の技術の結晶として成長し、SCOTTのカーボンフレームを先進の技術と厳格な品質管理のもと開発・生産しています。

現在ではSCOTT 専従の関係は終了し、その技術力の高さを求めた、いくつかのブランドの限られたトップグレードフレームも生産していて、その技術は、業界に広く認められています。

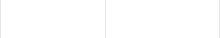

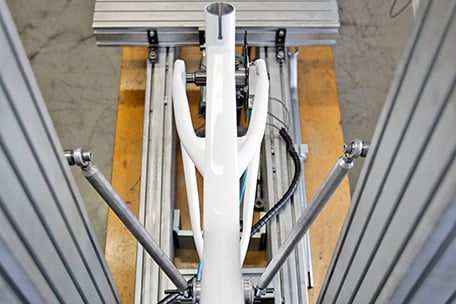

SCOTT製の全てのカーボンフレーム、アルミフレーム及びフォークは、世界一厳しいとも言われる検査基準を持ち、信頼を得ているドイツの自転車工業試験・検査機関 EFBe ( エフベ 正式名称=EFBe Prueftechnik GmbH )の基準をクリアしています。

この EFBe では、自転車の強度試験、金属疲労度試験、構造試験、走行試験を行っています。

この EFBe では、自転車の強度試験、金属疲労度試験、構造試験、走行試験を行っています。

EFBe の認定には、3段階( TOP / HIGH / STANDARD )がありますが、スコットのロードとマウンテンバイクは、全て TOP Performance 、その他のカテゴリーバイクに於いても全て HIGH Performance 以上をクリアーしています。

日本では工業規格と言うと SG マークが有りますが、ドイツの TUV , DIN はさらに厳しい使用条件が課される事で知られています。 EFBe はそれよりもさらに厳しい検査をされる世界で最も厳しい自転車の検査機関です。

日本では工業規格と言うと SG マークが有りますが、ドイツの TUV , DIN はさらに厳しい使用条件が課される事で知られています。 EFBe はそれよりもさらに厳しい検査をされる世界で最も厳しい自転車の検査機関です。

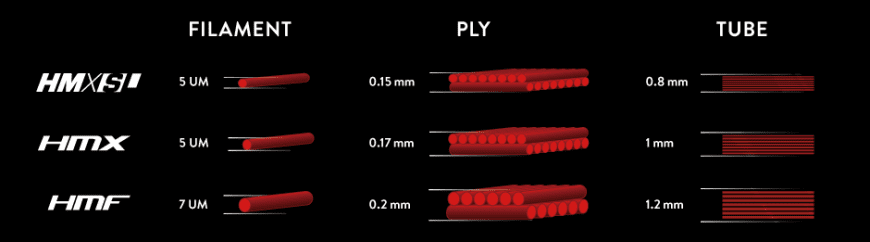

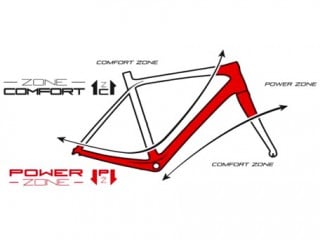

SCOTTの持つ3つのカーボンタイプをご紹介します。

ただ軽いだけでは無く、それぞれのバイクに特性合わせたカーボンの採用を行っています。

そして全てにおいてライダーの体重110Kgまで対応し、高いパフォーマンスを提供致します。

そして全てにおいてライダーの体重110Kgまで対応し、高いパフォーマンスを提供致します。

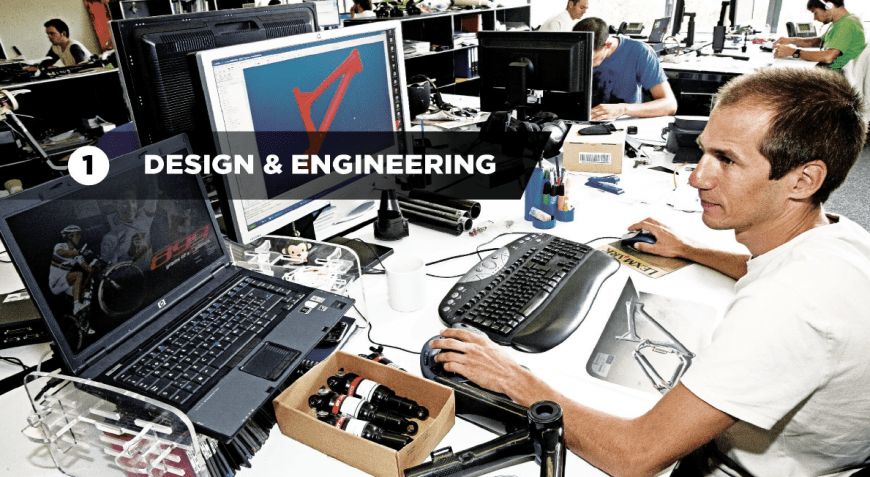

カーボンレイアップの解析に使用されるFEA(有限要素解析)ソフトウェアといった特定のツールを集中的に使用し、史上最先端のカーボンファイバーの中から選ばれます。これにより私達は複雑な製品の完全なバーチャルプロトタイプの作成が可能になり、そこには現実の世界に存在する全ての物理現象も組み込まれています。

私達独自のEvoLapテクノロジーによりバーチャルのフレーム模型に異なる力を加えたシミュレーションが行え、その結果に従ってフレーム構造を調整しています。バーチャルでフレームをテストする事で、実際にプロトタイプを作成してシミュレーションを行うのが不可能な量の異なるファイバーの適応性の実験が可能になりました。

私達独自のEvoLapテクノロジーによりバーチャルのフレーム模型に異なる力を加えたシミュレーションが行え、その結果に従ってフレーム構造を調整しています。バーチャルでフレームをテストする事で、実際にプロトタイプを作成してシミュレーションを行うのが不可能な量の異なるファイバーの適応性の実験が可能になりました。

AEAEAEAEAEAEAEAEAEAEAEAE